Index

世界では3億6,700万トンのプラスチックが生産されており、廃棄されたものが海洋ゴミとなるなど、生態系に大きな影響を与えている。さらに、石油由来のプラスチックは、LCA(ライフサイクルアセスメント)の観点からも、使用削減が求められている。

そこでパナソニックでは、環境に負荷をかけない植物由来のセルロースファイバーを使用した、高濃度セルロースファイバー成形材料「kinari」を開発。地球にやさしい、サステナブルなプラスチックの製造を可能にした。

一般的に「メーカー」という印象の強いパナソニックが、どのようにして素材開発にチャレンジし、成功させたのか。そして、今後「kinari」をどのように展開していくのか。「kinari」の開発や事業化に携わるキーパーソンたちに話を聞いた。

いままで使われていなかった植物やその廃材から、樹脂をつくる

――植物由来のセルロースファイバーによって、環境配慮型の樹脂(プラスチック)を開発したということですが、なぜこのような素材開発にチャレンジしたのでしょうか。

名木野パナソニック製品には、大量の樹脂が使用されています。この樹脂は、使用するうえで多くのCO2を排出し、かつ資源に限りのある石油からつくられていることが多いのです。石油に頼らず、環境に負荷をかけない素材にしていくため、植物由来の繊維であるセルロースファイバーを多く含んだ、高濃度セルロースファイバー成形材料(樹脂)、「kinari」を開発しました。

永田世の中には、植物由来のバイオプラスチックがたくさんあり、それらを使えば石油の使用を抑えることが可能です。しかし、そうしたバイオプラスチックの多くはトウモロコシやサトウキビなどの食用植物からつくられています。こうしたものばかりを使ってしまうと需要過剰から食料供給の不安定や価格高騰を招いたり、それらを育てるために森林を切り開いたりと、持続可能性の破壊につながる危険があります。そこで私たちは、いままで使われていなかった植物やその廃材を幅広く柔軟に原材料活用できるプラスチックをつくろうと考えたのです。

――素材自体を開発するというのは、パナソニックのなかでもイノベーティブな取り組みだと思います。「kinari」の開発に挑戦した背景についてお聞かせください。

永田私の個人的な体験談となりますが、この素材に出会ったのは2015年、軽量掃除機をデザインしているときでした。樹脂を軽く頑丈にする強化材として紹介を受け、このセルロースを10%程度添加した樹脂を事業部と採用検討したのです。ただ茶色く独特なにおいがすることなどからそのときは見送りとしたものの、この素材が持つ独特な木のような香りは強く印象に残っており、どうやったら良さを引き出すことができるか、デザイン業務の合間にこっそりMI本部成形技術開発センターの研究開発に首を突っ込んでいました。

品質保証の観点から樹脂は無味無臭が当たり前なので、普通はにおいがする時点で排除されてしまいます。しかし行きつくところまでいったら逆に魅力へ転化できるのではないかとの思いから、セルロースファイバーを樹脂にたくさん入れて、どこまで茶色くにおいを強くできるか、試してみたいと担当の皆さんに相談しました。

ただ、これはかなり無茶な話で、普通は樹脂に添加物を多く加えるほど流れが悪くなるため成形できず、仮にできたとしても脆くて使い物にならなくなります。商品化のあてがあるわけでもないうえに失敗する可能性の高い試みでしたが、テストしてみようという話になりました。

しばらくして担当の一人、西野さんから「すごいのができたから見に来て」と連絡を受けたときも、正直、「悪い意味ですごい」イメージしか持てていなかったのですが、実物はいい意味ですごいものでした。通常はたくさん入れても5%~10%という樹脂添加物が50%~70%も入っており、その分樹脂が減っているのに脆くなるどころか通常の樹脂よりもはるかに頑丈なものになっている。成形品としてもきれいに完成していて、香りはまさに木そのもの。そこにあったのは樹脂というより植物繊維の塊であり、プラスチックの様に成形できる木材と言っても差し支えのない、まだ世界で誰も見たことのないものだったのです。この時点では初歩的な試験の段階でしたが、石油樹脂代替素材としての可能性は疑いようのないものでした。

――素晴らしい発見ですね。社内での評判はいかがでしたか

永田それが......ユニークとは評されましたが、世の中もまだプラスチック問題への関心が高くないタイミングでしたし、あまり大きな反響はありませんでした。

永田しかし、自分としてはこの素材に可能性を感じていたので、いつか必ず実用化させたいと思っていました。3年が過ぎた2018年、世の関心が大きく環境に向かってきた頃に、上司の配慮でMI本部へ期限つきの異動ができる機会を得て、私としてはまさに好機到来。異動してすぐそちらの上司にセルロースファイバーを使った石油プラスチック代替素材の開発を進めたいと相談し、「kinari」のプロジェクトに参加させていただくことになりました。

名木野もともと生産技術研究所(現、生産・環境技術研究所、マニュファクチャリングソリューションセンター)では、セルロースファイバーに着目していたんです。ただし、強度を上げるためだけに混ぜていたので、低濃度の使用にとどまっていました。その後、先ほどの話のように「高濃度にしたらどうなるのか」という提案があり、これは新しいアプローチだなと。そこで、研究開発を行なった結果、「kinari」を完成させることができました。

――この素材の、特に注目すべき点を教えてください。

永田耐久性を強化するための添加剤だったセルロースファイバーを主成分にして、新たな用途の素材を開発するというのは、まさに「コロンブスの卵」的な発想です。これまで樹脂を扱う業界では、「添加剤は少量入れるもの」であって、大量に入れて逆に樹脂のほうを添加材にしてしまうという発想がありませんでした。これを可能にする高濃度化の独自技術もあり、他社が同じような素材をつくったとしてもパナソニックが開発したものより強度を保つことは難しいと思います。

名木野私たちは材料メーカーではありませんが、材料を混合・複合するといった作業は、旧プラズマディスプレイ、磁気テープやリチウムイオン電池の製造工程で行なっていました。材料を練って、混ぜることに対して、長年の経験と高い技術を持っていた。そのため、高い強度を保った品質の良い素材をつくることができたのです。

さらに、セルロースファイバーの濃度を上げていくと、材料の色が茶色や黒っぽくなってしまうのですが、白色が出せるのも当社だけだと思います。これができるからこそ、商品に色のバリエーションを持たせられるのです。

永田カラーバリエーションがあるのは、大きな可能性につながっています。セルロースファイバーの濃度を上げることで、茶色のプラスチックしかできなければ、製品の仕様が限られてしまいます。ですが当社の場合はほかとは違うつくり方をするため、きれいな白色で、カラーの発色もいいプラスチックを生み出すことができる。何かの製品をつくる際も、デザインに幅を持たせることができます。

アサヒビールとの協業。1年で商品化した「森のタンブラー」

――「kinari」が、サステナブルな素材として注目されるようになったきっかけは何でしたか?

名木野セルロースファイバーがサステナブル素材として認識され始めたのが、2018年から2019年あたりです。東京2020オリンピック・パラリンピック開催に向けて、オフィシャルスポンサー同士で何か一緒に出来ることはないかということで、技術交流を目的とした会合に出席し、この素材を紹介したのですが、その際アサヒビールさんが興味を持ってくれたのも大きかったですね。

山本会合でいくつか技術を紹介する機会があったのですが、この素材がアサヒビールの担当者に響いたのだと思います。使用用途としては、オリンピックの会場、たとえばスタジアムなどで使用できるものはないかと考えていました。そこで、ドリンクを入れるカップ、「森のタンブラー」をつくることになったのです。

当初パナソニックとしてはエコで薄く、強度があるという特徴は認識しておりましたが、共同で試作を進めるなかで、アサヒビールさまのわれわれにない着眼点に気づかされることがありました。このタンブラーでは、セルロースファイバー樹脂が植物繊維を混合しているため、表面に微細な凹凸が現れます。アサヒビールさまでは日々ビールのおいしさ・泡立ちについて研究をされていて、このプロジェクトでも、ビールをタンブラーに注いだときに泡立ちが良くなる効果も期待されておりました。

永田セルロースファイバーに練り込まれている、植物由来の細かな繊維がタンブラーの表面に出ており、それが泡の起点になってきめ細かい泡を実現しているのです。そのおかげで、エコで丈夫で、おまけにビールも美味しくなるという商品訴求ができるようになりました。

名木野2018年から2019年の会合で素材に注目していただき、翌年の3月には製品化してテストマーケティングを開始したので、すごいスピード感でしたね。

――最近ではどのような場所で販売されていますか。

名木野2021年12月から和歌山県にあるアドベンチャーワールドで、パンダが食べずに廃棄していた竹をセルロースファイバーにしてつくったタンブラー「パンダバンブータンブラー」を発売し、とても好評でした。現在、「森のタンブラー」はアサヒビールさんが展開しているネット通販でも購入することができます。

――アサヒビールさん以外にも、素材に対する問い合わせはありましたか?

名木野いま、身近な商品である日用品から環境対応が求められ始めています。そのため、それらを扱う業界からの問い合わせが多くあります。社内からも話を聞きたいと、相談されることもありますね。

ヒノキの香りや植物由来の天然抗菌効果。「環境に優しい」だけじゃない付加価値も

――今後の「kinari」の展望を教えてください。

山本社内の製品に使用するには、コスト面などの課題が多くあるので、そこを改善してからですね。現在は環境に関する感度が高い、外部の企業からの引き合いが多くあり、問い合わせも約200社からきています。そうした企業と組みながら、生産体制を強化し、社内製品に、そして世の中に広げていきたいと考えています。

名木野石油を極限まで使わない素材にしていくために、石油由来の樹脂であるポリプロピレンを植物由来の樹脂のバイオポリエチレンに置き換えることに成功しました。こうして、バイオマス度90%以上のセルロースファイバー成形材料ができました。ほかにも、セルロースファイバーのリサイクル技術の向上にも取り組み、2025年までには実用化させる計画です。

――バイオマス度90%以上の樹脂とはすごいですね。

名木野材料の調合・複合のやり方を検討し、1年周期で新しいものを出したいと思っていました。2018年はセルロースファイバーを濃度55%に、2019年は濃度70%。そして昨年がバイオマス度90%以上と、段階的に改良を加えています。

――バイオマス度100%というのも目指しているのですか。

名木野最終的にはそこを目指していきたいですが、セルロースファイバーと樹脂の混ざりをよくする添加剤などは石油由来のものを使っています。そこを植物由来のものにしながら、強度を保つことができれば、実現の可能性があるでしょう。

永田この素材の魅力的な部分は、いろいろな進化軸が描ける点です。バイオマス度100%という指標的な目標もそうですが、どんな植物からもセルロースファイバーができる多様性も魅力のひとつ。たとえば、ヒノキや緑茶を原料に使うことで、質感や香りに加えて天然の抗菌性があるプラスチックをつくるなど、素材の特性を生かしたものづくりも可能です。

山本製品をつくるうえで、そういったプラスアルファな部分は魅力の一つになりますよね。アサヒビールさんのタンブラーでは、ビールの泡立ちだったり、木の質感を出すことができたり。麦も使えるので、製品開発に対してストーリーを生み出すことができます。環境に優しいこと以外にも、価値も見出すことができます。

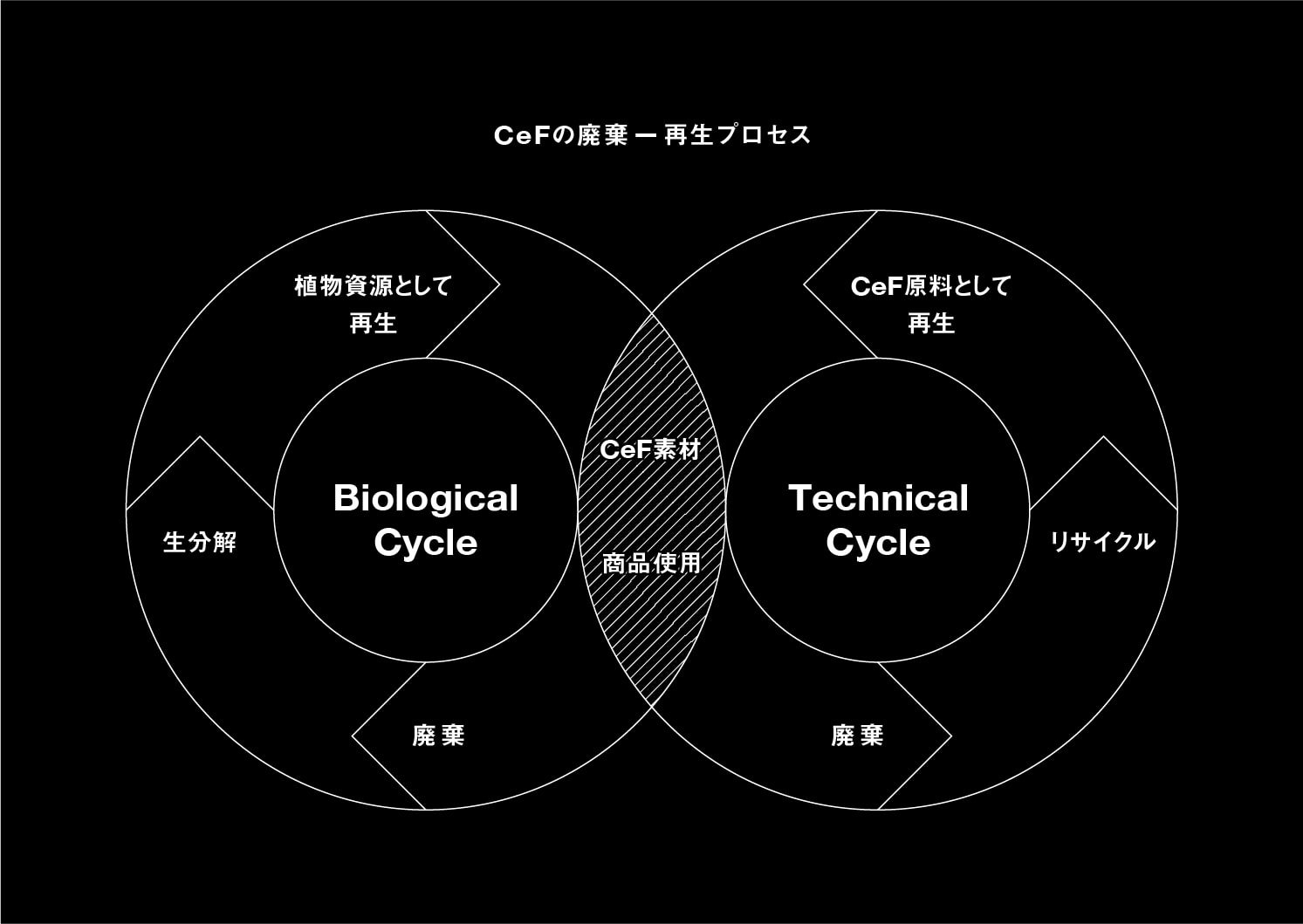

名木野もちろん、使用されたあとのことも考えなくてはなりません。従来の石油生まれのプラスチックは、分解までに100年から1000年かかるというデータもあります。しかし、生分解性の樹脂の場合は、わずか数年以内に分解されます。

それ自体は素晴らしいですが、家電で使用する場合、家電は十年単位で使うものですし、家電リサイクル法もあるので、すぐ取り入れるのは難しい。まずは、リサイクルで回収できない製品などで使っていければと考えています。また、段階的に適切なリサイクル技術も検討し、セルロースファイバーが使われている樹脂だけを回収して、再利用する、という計画もあります。

――この素材がさらに浸透していくために、何が必要だと考えますか。

名木野CO2排出量もこれから重要で、LCA(ライフサイクルアセスメント)という観点を忘れてはなりません。一般的な樹脂よりも「kinari」は、製造時のCO2を抑えられます。しかし、廃材などの湿っている木材を使用すると、処理のために大量のエネルギーを使うことになります。それだと意味がないので、そうしたエネルギー消費を最小限にできる廃材を使用する検討も必要です。

永田現状ですと家電のサステナブルは、主に省エネにフォーカスされています。こうした目を素材のほうにも向け、「kinari」の有用性に気づいてもらえるようにしていきたいですね。

――最後に、これから実現させていきたいことなど教えてください。

永田「みんなは気づいていないが、じつはこんなところにも使われている」というような世の中で広く、普遍的に使われる素材になってほしいですね。先に挙げたヒノキや緑茶の天然抗菌のように素材特徴を活かして目立たせるだけでなく、黒子のような存在でもどんどん使われていくことを願っています。

また、Z世代の若者たちは、エコに関して非常に敏感です。持続可能性を議論し、ネットワークを広げる『サステナブル・ブランド国際会議』という主に企業や大学などの研究者に向けたイベントがあるのですが、そこに高校生や大学生も自発的に大勢来ていて驚きました。彼らに「kinari」について説明すると、とても興味を持って聞いてくれました。

世間では「Z世代は環境意識が高い」と言われていますが、私は海外での話だろうと考えていました。しかし、会場に来ていた学生は、専門家なみの知識を持っていたり、リサイクルに関する豊富な活動経験を持っていたりする人も多くいました。自分たちの将来を真剣に考え、行動しようとしている若者たちに、私たちの取り組みを知ってもらうことはとても大事だと考えています。

山本「森のタンブラー」を見て、「わたしも商品設計したい」と興味を持ってくれた小学生がいました。そうした経験から、子どもに向けて素材の価値を伝えていくこともひとつの使命だと考えています。

名木野サステナブルに関する教育も始まっていますので、パナソニックが出張教育を行ない、子どもたちと積極的に関わっていくことも大切です。ただ商品を売るだけではなく、教育といった分野からも、こうした素材の必要性を伝えていきたいですね。

永田私は現在、自社商品でこの素材を広く使ってもらえるように取り組んでいますが、一方で難しさを感じています。過去につくられた社内基準は今日のサステナブルな素材に合ったものではなく、環境意識やコスト面も含めこの素材をパナソニックの製品に広く展開するにはトップの強いリーダーシップも必要です。「まずやってみる」という精神で新しいものづくり、新しい商品、新しいお客さまとの関係性をつくり、会社としてイノベーションを実現する一助になっていきたいと思います。

Profile

山本 英郎(やまもと・ひでお)

パナソニックホールディングス株式会社 技術部門 マニュファクチャリングイノベーション本部成形技術開発センター 成形技術開発・事業 企画責任者。2007年生産革新本部入社。家電や電池などのモノづくり・商品開発を経て、現在の役職およびセルロースエコマテリアルの事業推進を担当。

名木野 俊文(なぎの・としふみ)

パナソニックホールディングス株式会社 技術部門 マニュファクチャリングイノベーション本部 生産・環境技術研究所 セルロースエコマテリアル開発担当。2000年生産技術本部入社。PDPやリチウムイオン電池開発などを経て、現在に至る。

永田 尚(ながた・ひさし)

パナソニック株式会社 くらしアプライアンス くらしプロダクトイノベーション本部 デザインセンター CMFデザイナー。1997年松下冷機株式会社入社。CMFデザイナーとして各種家電商品開発に携わる過程で、知見をR&D分野でも活かすべくMI本部でセルロースエコマテリアルの研究開発に参画。現在は同素材の家電商品展開を目指しデザインセンターへ帰任。