Index

近年、リサイクル工場へロボットを導入する事例が増えている。環境への負荷を減らすため、企業に対し廃棄物の再生利用や、再生資源の回収・利用の推進が求められているが、一方でリサイクルの現場は、国内における労働人口の減少や、現場の作業負荷などから、人手不足が深刻になっている。それらを解決するためのロボット導入であり、なかには最新のAIを搭載したロボットを取り入れた工場もあるという。しかし、その導入過程や具体的なシステムを詳細にイメージできる人はそう多くないのではないだろうか。

そこで今回は、2020年からパナソニックが取り組んでいる「廃家電自動解体システム」の開発過程を取り上げ、プロジェクトの実態と、担当者たちの想いに迫った。

ロボット操作のためのゲームコントローラー活用、多種多様な家電の構造に対応する座標計算アルゴリズムの検討......。これまでは手作業での解体作業であったが、ロボットでの解体は初めての試み。知見がないなか体当たりでロボットによる家電の解体知識を深めていったという開発者たち。とことん現場主義を貫いた、彼らの「泥臭い」苦労の日々とは?

「廃家電自動解体システム」とは?

「廃家電自動解体システム」は、家電製品のリサイクルにおいて、対象となる製品を、自動で部品レベルにまで解体処理ができる業界初のシステム。パナソニック株式会社 くらしアプライアンス社(以下LAS社)が、パナソニック プロダクションエンジニアリング株式会社(以下PPE)および平林金属株式会社の協力のもと開発した。将来的には、解体対象を拡大し、幅広くリサイクルに貢献していく予定だ。

パナソニックでは、2022年にエアコン室外機の解体を自動化する実証実験がスタート。パナソニックを含むAグループ(※1)の主要5メーカーの製品のうち92%の機種の自動解体が可能に。今後はさらに精度を高めて実用化を目指すとともに、家電リサイクル法対象の洗濯機などほか3品目のリサイクル製品の自動化にも取り組む。

※1 家電リサイクル法における家電のリサイクルは、メーカーによりA、Bの二つのグループに分かれている

家電解体の現場へ足を運び、ヒントを探す日々

――「廃家電自動解体システム」の開発プロジェクトは、どのような経緯でスタートしたのでしょうか?

山内2001年に家電リサイクル法が施行されて以来、パナソニックではエアコン、テレビ、冷蔵庫(冷凍庫)、洗濯機(衣類乾燥機)など、廃家電のリサイクルに取り組んできました。そして、取り組み開始から20年目にあたる2020年に、新しく何かを始められないかということでスタートしたのが今回のプロジェクト。廃家電解体の機械化・自動化をベースにした、未来の家電リサイクル工場をつくるというものです。

われわれLAS社と、病院などで用いる自律搬送ロボットなどの開発を手掛けるPPEが共同でプロジェクトを立ち上げ、リサイクル技術のロードマップ策定や、重点的に取り組むテーマの絞り込みなどを開始しました。

――家電リサイクル法対象4品目のうち、エアコン室外機から着手した理由を教えてください。

山内最も大きな理由は、地球環境に与えるインパクトの大きさです。エアコンの冷媒(※2)に用いられる冷媒フロンのGWP(※3)はCO2の約2,000倍。そのため使えなくなったエアコンはきっちり回収し、適切に処理する必要があります。エアコンは各部屋に設置されるようになって出荷台数が少しずつ増えてきています。また、地球温暖化対策の一環によりエアコンの回収が強化され、今後は処理台数も増加することが予想されるため、まずはエアコンの室外機から着手することにしました。

※2 室内機と室外機の間を循環しているガスのこと。冷房時は部屋の熱を外に出し、暖房時は外の熱を部屋へと移動させる働きをする

※3 地球温暖化係数。二酸化炭素を基準に、ほかの温室効果ガスがどれだけ温暖化する能力があるか表した数字のこと

――プロジェクト始動後、何から始めましたか?

山内当初はどのように進めれば良いかまったくわかりませんでしたが、会社にいてもアイデアは浮かびません。まずは室外機がどのように解体されているか理解を深めることが必要と思い、パナソニック エコテクノロジーセンター(PETEC)をはじめとするリサイクルの現場に行き、工具を使って室外機を切断してみたり、ネジの頭を飛ばしたりして、どんな方法で解体すればいいかの検討を重ねました。重機で室外機を解体している家電リサイクル工場の現場に足を運んでみたこともあります。そこで解体作業の様子を見学したり、自分でも重機の免許講習を受けて操縦したりと、あの頃は毎日、とにかく何らかのヒントがないか探していました。

900台のエアコン室外機を解体し、「機械化」から「自動化」へ

――ロボットによる解体の自動化にあたって、どのような開発の過程があったのでしょうか?

楠元通常、産業用ロボットは「ある決まった動き」をさせるようプログラムを組むのが一般的です。しかし、家電の解体は製品の機種、型、製造年度によって構造や部品の位置、劣化具合が異なります。つまり、解体するものによってロボットアームの動かし方を変える必要があり、関節をたくさん持っているロボットを意図通りに動かせることが重要になるんです。

ロボットを操作するための操作機器を何十種類も検討した結果、感覚的な操作と細かく円滑な操作が可能なゲームコントローラー(※4)を使うことにしました。他の三次元的な操作ができるコントローラーと比較して、機械操作になれていない人でも簡単に操作ができるだけでなく、将来的には工場以外の場所からでも遠隔操作が可能になります。

――ゲームコントローラーで工場内のロボットを動かすというのは不思議な感じがしますね。

楠元ただ、最新の開発ではゲームコントローラーでの操作はほとんど行なっていないんです。もともとこのプロジェクトでは、手作業で行なわれていた解体作業の機械化を目標にしていました。つまり、ある程度人が操作を行なう部分が残ると考えていたため、ゲームコントローラーを使っていたんです。ですが、それだと解体時間の大幅な短縮は難しいですし、操作する人によって解体にかかる時間が変わってしまうという問題も残ります。

そこで、機械化されたシステムをいかに自動化するか、というステップに進めることにしたんです。ここが今回の開発過程において、最も難しかった点かもしれませんが、自動化に成功したため、ゲームコントローラーが不要になったというわけです。

――「機械化」から「自動化」に向けて、どのようなプロセスが必要だったのでしょうか?

古川家電リサイクルの場合、ただ製品をバラバラにすればいいのではなく、部品一つひとつの仕分けをすることで回収品としての品位を高め、効率よくリサイクルを行なう必要があります。そのためには「外装を引き剥がす」「部品を掴んで引っ張る」といった複雑な動作が求められます。まずは、そうした解体の動きをパターン化する必要がありました。

古川ただ、先ほど楠元がお話ししたとおり、家電は製品の機種や型などによって構造や部品の位置が異なります。エアコンの室外機も、主要メーカーの比較的新しい製品であれば大まかな構造は似ていますが、リサイクルの現場にはイレギュラーなものも数多くやってきます。10〜20年前に製造された製品などは、形状からしてまったく違っていたりもするんです。

形状が大きく異なるものに関してはリサイクル工場に搬入される時点で手動解体のほうへ回すなど、運用でカバーすることも必要ですが、可能な限り自動化したいと考えました。

そのためには、できるだけ多くの室外機を実際に解体してデータを積み上げ、さまざまな解体プロセスをアルゴリズムに落としていく必要があります。そこで、まずはパナソニックの草津工場から室外機を提供してもらい、室外機を様々な角度から解体するテストに取り組みました。

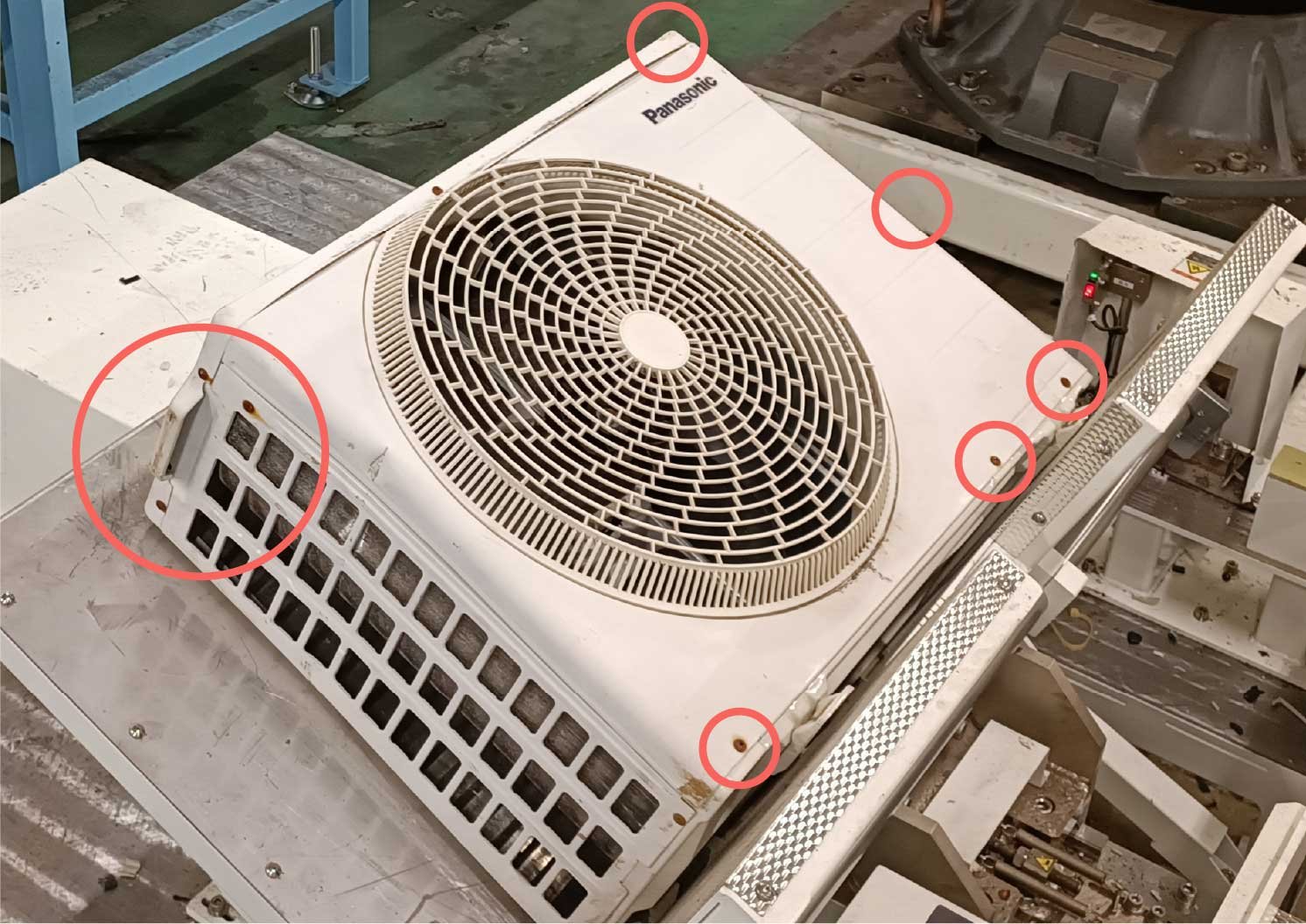

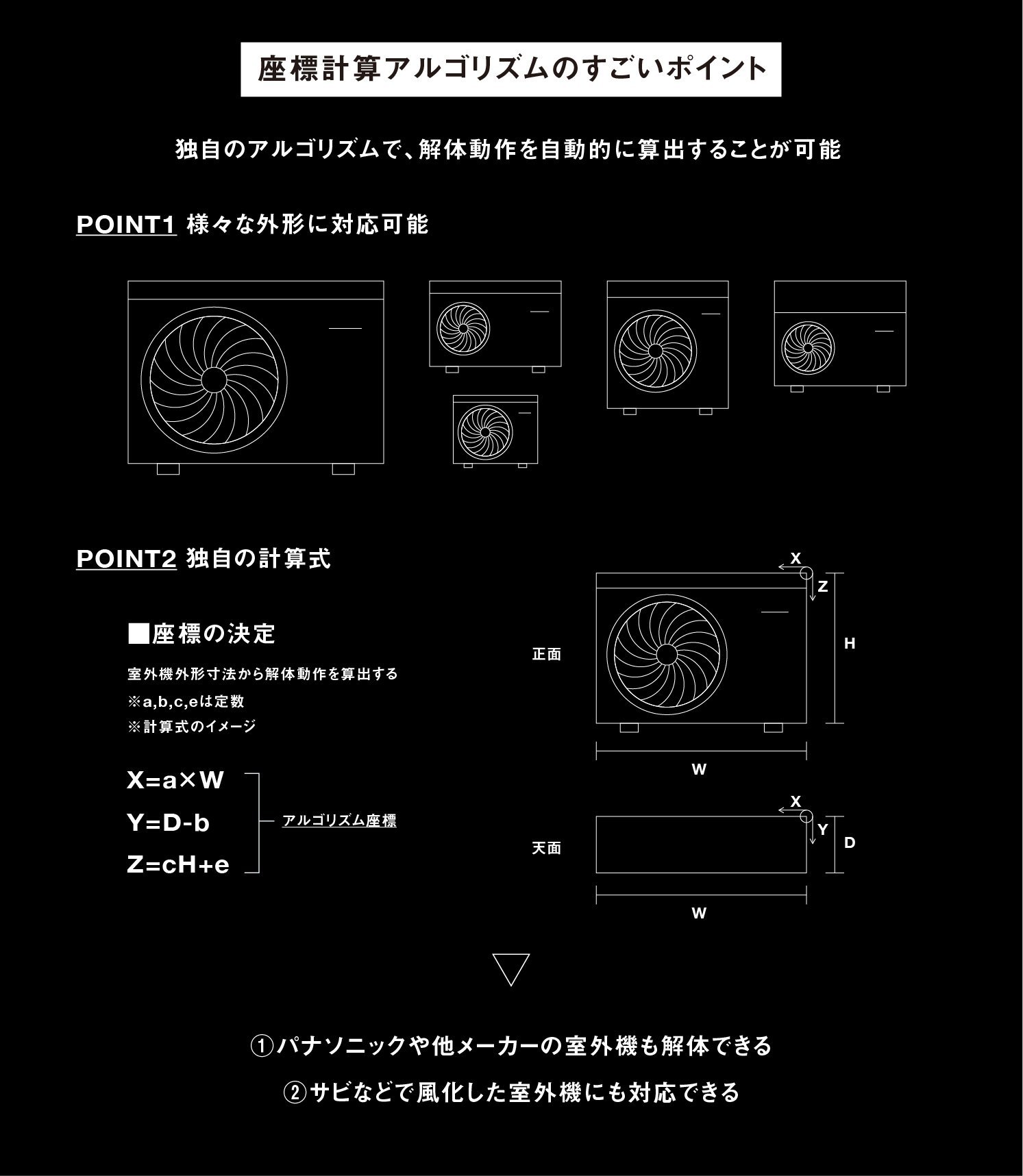

試行錯誤を重ねて生まれたのが、室外機外形の寸法ごとに座標をとり、解体動作を算出できるアルゴリズムです。このアルゴリズムが確立されたことで、ある程度のサイズ違いにも対応できるようになりました。

――パナソニック以外の製品については、どのように検証を行なったのでしょうか?

古川2022年12月から、総合リサイクル企業の平林金属さんにご協力いただき、他メーカーも含むさまざまな室外機の解体テストを重ねています。平林金属さんの工場に自動解体システムを持ち込み、これまでに900台を超える室外機を解体してきました。1年におよぶ検証を経て徐々に動作が洗練され、実用化に近づいています。

――900台とは驚きです。解体において、取り外すのが難しい部品もあるのでしょうか?

古川コンプレッサと呼ばれる、冷媒フロンの圧縮と循環を行なう部品ですね。円筒形の重い部品で、かなり強固に設置されています。これを安定して引き剥がすために、部品を掴む「爪」の形状についても幾度となく改良を重ねました。

古川検証し改良を重ねた結果、筒形のコンプレッサだけでなく、外装の薄い鉄板や基板などの引き剥がしにも対応できる、汎用性の高い爪にたどり着きましたが、現状はあくまで実証実験のフェーズ。実際の現場で大量の解体作業に対応していくために、まだまだ改良の余地はあると考えています。たとえば、劣化の激しい室外機があったり、特殊な設計になっている室外機が混ざったりすることがあるので、それをいかに同様の手順で解体していくのか。できないのであればそれを判別するための運用をどうやって整備するのかー。システムを運用する現場に寄り添った工程全体の設計を進めているところです。

「15分」から「1分半」まで解体スピードを短縮

――自動化により、解体のスピードも上がっていますか?

古川現時点では、1台あたりの解体作業時間は1分半です。コントローラー操作で解体していたときには1台あたり約15分かかっていましたが、一つひとつ無駄を潰していった結果、現在の解体作業時間1分半へのプロセス確立につながりました。これまでお話してきたように、解体前後の工程もなるべく自動化したり、ロボットアームの座標アルゴリズム開発などで、少しずつ時間を縮めていったんです。

――実用化に向けて、さらなる時間短縮を求めていくのでしょうか?

山内時間短縮も重要ですが、解体そのもののスピードだけでなく、システム全体として合理的な仕組みづくりを進めています。例えば、冷媒フロン回収が終わった室外機を自動解体ロボットへどのように搬送するか、解体した部品を素材ごとに仕分ける作業をどこまで効率化できるかなど、現場目線で検討をしています。1、2年以内にはなんとか実用化まで持っていきたいですね。

リサイクル技術で培った知見を、次世代のものづくりへ活かす

――これまで手作業が中心だった解体作業を自動化できれば、人手不足の解消や作業負荷の軽減にもつながりますね。

山内そうですね。ただ、解体そのものを自動化できても、リサイクルの分野にはほかにもさまざまな工程があります。解体した部品を素材ごとに仕分ける作業もその一つですね。それらすべてをすぐに自動化できるわけではありませんが、まずは手作業の工程を機械化することが大事だと考えています。

機械化による利点はさまざまですが、最も大きいのは人が危険な作業をせずに済むこと。また遠隔で作業ができるようになれば、工場へ通勤することが難しい人でも解体作業に従事することができます。隠れた雇用の掘り起こしにもつながるのではないでしょうか。

そういう意味では、リサイクル現場の効率化に留まらず、「3K(きつい・汚い・危険)」と呼ばれるような作業環境も改善できますし、ほかにも多くの価値を生み出す可能性があるプロジェクトだと考えています。

――新しい価値という意味では、山内さんたちが培った家電リサイクルの技術や知見が、環境にやさしい商品づくりに活かされることもあるのではないでしょうか?

山内それは、大いにあると思います。今回エアコン室外機の解体に取り組みましたが、一番重要な冷媒フロンの回収はこれまで確実にやってきた方法を踏襲しています。しかしながら、エアコン処理台数が増えるということは冷媒フロン回収も増えるので、確実性を担保しつつ新しい取り組みができないか模索しているところです。一方で、これらを実現していくには、開発側とリサイクル側が一緒にハードルを越えていくことが重要だと考えており、パナソニックが率先して取り組むことで10年後、20年後の家電リサイクルやリサイクル工場のあり方も大きく変わってくると思っています。

パナソニックではすでに家電に使う部品やネジを減らすなど、環境配慮型の製品設計に取り組んでいます。そうした地道な努力に加え、私たちリサイクル部門の人間が技術開発のなかで得た知識をグループにフィードバックすることで、環境に配慮したものづくりをさらに大きく前進させられるのではないかと思っています。

【関連記事はこちら】

Profile

山内 大(やまうち・ひろし)

パナソニック株式会社 くらしアプライアンス社 ビジネスプロセスイノベーション本部 環境推進センター リサイクル事業統括部

1989年入社。生産技術本部にて回路実装のプロセス設備開発に従事。その後中国や東南アジアにおける現地モノづくり強化にも取り組む。

2014年より家電リサイクル事業部門において、リサイクル技術の開発に取組んでいる。

私のMake New / Make New 「Recycling」

サーキュラーエコノミー、カーボンニュートラルなど環境に関する話題が多い中、資源を有効活用するリサイクルは今後ますます重要になってきます!今後も、今までにない新たなリサイクル手法を見出し、お役立ちできるよう取り組んでいきたいと思います。

楠元 寛史(くすもと・ひろし)

パナソニックホールディングス株式会社 マニュファクチャリングイノベーション本部 高度生産システム開発センター

1994年入社。半導体製造装置の制御ソフトウェア開発を皮切りに、燃料電池・リサイクル・画像評価などの生産設備の制御ソフトウェアや関連システムの開発、リサイクル工法開発、プロジェクトマネジメントに従事。

私のMake New | Make New「三方よし」

「社会にHappy、設備を使う現場もHappy、自分自身や自部門もHappy」を実現する、そのためには常識や定石に囚われない、そんな生産技術者でありたい。

古川 卓(ふるかわ・たく)

パナソニック コネクト株式会社 モノづくりイノベーション本部 現場力強化推進部

2010年入社。設備設計者として社内で使われる生産設備の開発・設計・導入業務に従事。イメージング事業、パソコン事業などを担当し、2022年8月より廃家電リサイクル事業にて、現場の課題解決に向けた工法開発に取り組んでいる。

私のMake New / Make New 「知的好奇心」

好奇心を持って現場課題を探求し、お客様が喜んでくれるようなアイデアを自分なりの味付けで形にしていきたいと思っています。